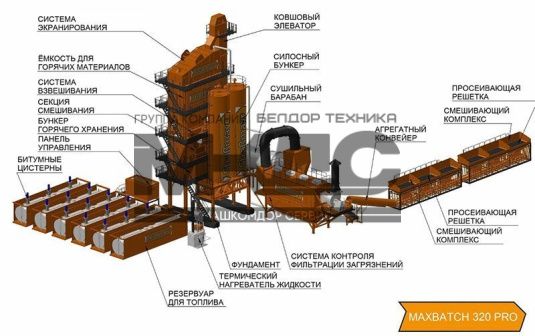

Асфальтобетонный завод ARDENT MAXBATCH PRO 320

Все характеристики- В наличии

- В лизинг

Описание Асфальтобетонного завода ARDENT MAXBATCH PRO 320

Обзор серии

Производительность АБЗ составляет 320 т/ч при 3% влажности инертных материалов.

Ardent MAXBATCH PRO 320 — это асфальтобетонный завод компактной конструкции контейнерного типа. Он был разработан для обеспечения производства высочайшего качества асфальтовой смеси в сочетании с исключительными характеристиками. Все автоматизированные процессы завода соединены в один контейнер системы управления с простой и понятной к оператору операционной системой.

Наша модульная конструкция обеспечивает быстрый монтаж завода и его перемещение, основные компоненты полностью закрыты сендвич панелями, которые являются защитой от атмосферных осадков и от вандализма.

Эта модульная конструкция обеспечивает быстрый монтаж завода и его перемещение.

-

Система управления

Все автоматизированные процессы завода соединены в один контейнер системы управления с простой и понятной к оператору операционной системой.

-

Защита компонентов

Основные компоненты полностью закрыты сендвич панелями, которые являются защитой от атмосферных осадков и от вандализма.

-

Дополнительное оборудование (входящее в поставку)

2 Битумные ёмкости, Система отопления термальным маслом, Силос хранения готового асфальта, Силос привозного заполнителя, система подачи добавки типа Виатоп Фундамент

-

Модульная конструкция

Обеспечивает быстрый монтаж завода

и его перемещение.

Характеристики Асфальтобетонного завода ARDENT MAXBATCH PRO 320

| Высота | относительно уровня моря |

| Температура окружающей среды | 10° - 45°C |

| Гранулометрия загружаемого материала согласно спецификации смеси | |

| Размер фракции | < 40 мм кубовидный |

| Плотность материала | 1.6 т на м3 |

| Плотность заполнителя | 1.1 т на м3 |

| Плотность асфальта | 1.8 т на м3 |

| Содержание пыли в инертных материалах | < 10% |

| Содержание битума | < 7.5% |

| Влажность инертных материалов производительность 320 т/час | 3% максимум |

| Теплотворная способность дизельного топлива (легкого топлива) | 42,700 кДж/кг |

| Температура отходящих газов на входе в фильтр | 90-140 оС для горячего асфальта |

| Просеивание горячего материала | < 40% материал менее 4.75 мм |

| Увеличение температуры в сушильном барабане | 150 K |

Комплектация

Стандартное оборудование

Контейнерная система предварительного дозирования

- 6 бункеров, объёмом 12 м3 каждый

- 4 бункера инертных материалов + 2 бункера для песка, с внешним электрическим вибратором для обеспечения непрерывного потока материалов

| Загрузочная ширина бункера составляет | 3500 мм |

| Загрузочная высота бункера | 3600 мм |

| Производительность каждого бункера | 0-150 т/ч |

| Ширина конвейерной ленты | 650 мм |

- Приводной двигатель – это мотор-редуктор переменной скорости, установленный на валу

- 4 мотор-редуктора на 1,5 кВт для бункеров инертных материалов

- 2 мотор-редуктора на 2,2 кВт для бункера для песка

- Индивидуальное частотное управление переменной подачей материала контролируется и дистанционно управляется из кабины оператора завода

- Экранная сетка <100 мм на всех бункерах предварительного дозирования для предотвращения подачи избыточно больших фракций инертных материалов

- Экранная сетка <50 mm между сборным и подающим конвейером для предотвращения подачи избыточно больших фракций инертных материалов

Сборный конвейер

| Максимальная производительность | 260 т/ч |

| Ширина конвейера | 750 мм |

- Приводится электродвигателем мощностью 7,5 кВт установленным на валу

- Головной шкив с фиксированной скоростью, установленный на валу мотор-редуктор для минимального технического обслуживания

- На обратном ходе ленты сразу после шкива установлен скребок для самоочищения

Подающий конвейер

| Максимальная производительность | 320 т/ч |

| Ширина конвейера | 750 мм |

| Длина конвейера | 9 м |

- Приводится электродвигателем мощностью 11 кВт установленным на валу

- 3-х слойная конструкция конвейерной ленты

- Резиновый головной шкив с фиксированной скоростью, мотор-редуктор установленный на валу для минимального технического обслуживания

Сушильный барабан

| Производительность барабана | 320 т/ч (при 5% влажности) |

| Размеры барабана | 11,0 м x 2,6 м |

| Толщина барабана | 12 мм |

| Наклон барабана | 4,5 (градуса) |

- Привод барабана осуществляется приводной цепью и электродвигателем мощностью 75 кВт

- Сущильный барабан изготовлен из цилиндрически свернутой и сваренной стальной плиты, оболочка барабана изготовлена из специальной котельной стали, способной выдерживать высокие температуры

- Барабан снабжен цельным горячеформованным кольцом без сварного соединения (барабанная шина) на каждом конце, закрепленным на корпусе барабана пружинными пластинами

- Каждая барабанная шина усаживается и прокатывается на двух роликах цапфы

- Подающий конец наклонного барабана сопровождается 2 направляющими роликами для ограничения осевого перемещения

- Специальные лопатки, установленные на внутренней поверхности по всей длине барабана, служат для транспортировки и эффективной сушки материалов для минимизации расхода топлива

Горелка ECOFLAM и трубопроводная система

- Производитель ECOFLAM на дизельном/тяжелом топливе (вид топливо Газ – опция)

- Горелка мазутного типа, с подачей топлива под высоким давлением (укомплектованная всеми необходимыми аксессуарами)

- Мощность горения непрерывно и автоматически контролируется

- Предусмотрен нагнетатель горелки для подачи воздуха для горения

| Максимальная производительность горелки | 24 Мвт |

| Давление насоса | 40 Bar |

| Давление топлива | высокое давление |

| Давление воздуха нагнетателя | 50 МBar |

| Циркуляционный насос | 6 м3/ч |

| Давление, создаваемое циркуляционным насосом | 3 Bar |

- Горелка активируется дистанционно

- Система зажигания горелки оборудована пилотной горелкой LPG для зажигания основной горелки

- Сжиженный газ подаётся в пилотную горелку, оснащенную клапаном регулировки давления и электромагнитным клапаном отсечки

- Полностью автоматический последовательный старт горелки с предохранительным выключателем и датчиком обнаружения неисправности пламени

- Мощность горения автоматически изменяется в зависимости от температуры отходящих газов на выходе из барабана

- Полностью автоматическое управление горелкой с возможностью ручного обхода автоматики, установлено в консоль оператора в диспетчерской

Горячий элеватор

| Производительность, т/ч | 320 |

| Мощность, кВт | 37 |

| Размер ковша | 550 x 250 x 5 |

| Температура (максимальная) | 300 оC (для минералов) |

- Обеспечивает транспортировку высушенных минералов с сушильного барабана на виброгрохот

- Базовая секция со ступицами натяжения и сменными кольцами

- Приточный желоб с пластинами вкладышами

- Головная секция с приводным валом, ступицей цепи, сменными цепными кольцами с редукторным двигателем и сервисной платформой

- Двойная цепь элеватора с ковшами изготовлена из износоустойчивой стали

Виброгрохот

| Площадь просеивания, м2 | 45 |

| Дека песка, м2 | 10 |

| Мощность, кВт | 2 x 18,5 |

| Количество дек, шт | 5 дековое устройство |

- Пылезащищенные валы, заключенные в масляной ванне, приводятся в движение двумя электродвигателями

- Перепускная заслонка на верхней части грохота

Система всасывания для создания давления

- Утечка пыли с завода предотвращается посредством перепада давления созданного вытяжным вентилятором, подключенным к виброгрохоту, что обеспечивает низкое давление в башне

- Система подключается к основной фильтровальной системе завода

Бункер хранения горячих минералов

| Общий объём бункера горячих минералов, тонн | 50 |

| Количество отсеков для горячих минералов, штук | 6 |

| Толщина бункеров, мм (кг/м3) | 100 (70) |

- Каждый отсек оборудован механическим перепускным каналом с пробоотборником

- Отсек для песка снабжен температурным датчиком

- Фракция материала превышающая необходимую будет пропущена через перепускной канал в отсек сбора

- Каждый отсек оборудован пневматически управляемыми двухступенчатыми разгрузочными створками управляемыми компьютерной системой

- Каждый отсек имеет индикатор уровня максимального заполнения, который подключен к кабине управления заводом для предупреждения оператора об наполненности отсека

- Воздушный компрессор с регуляторами, клапанами и трубопроводной сетью

Взвешивающая система

Система весов минералов

| Общий объём, кг | 4000 |

| Количество тензодатчиков, шт | 3 |

- Предназначены для взвешивания до 5 фракций инертных материалов

- Весы свободно подвешены на тензодатчиках

- Разгрузка весов осуществляется через две разгрузочные створки, управляемые пневматически

- Весы оснащены надлежащей противоударной защитой для предотвращения передачи вибрации на весовые датчики

Система весов заполнителя

| Общий объём, кг | 500 |

| Количество тензодатчиков, шт | 3 |

- Предназначен для взвешивания вплоть до 3 различных видов материалов

- Основание взвешивающего устройства выполнено под углом для избежания возможности налипания заполнителя на внутренней поверхности весов

- Герметизация выполнена теплостойким неопреном, с температурным диапазоном от -40° до 150°C

- Дроссельные заслонки с высоко моментным пневматическим приводом, электромагнитными клапанами и микропереключателями обратной связи положения заслонки

- Труба вентиляции с огнеупорным мешком Nomex для высвобождения всего воздуха в процессе разгрузки

Система весов битума

| Общий объём, кг | 400 |

| Количество тензодатчиков, шт | 1 |

| Толщина изоляции, мм | 75 |

- Предназначен для взвешивания вплоть до 3 различных видов битумов

- Основание весов битума подогревается с помощью термального масла, которое в свою очередь нагревается электрическим нагревателем мощностью 1 кВт

- Подача в весы управляется шаровым клапаном, приводимым в действие сжатым воздухом. На верхней раме установлены фланец входной трубы, выходной фланец и узел всасывающего насоса.

- Имеется возможность слива при необходимости битума и термомасла, в нижней части резервуара располагаются соответствующие клапана

- Индикатор уровня (максимальный) установленный в верхней части взвешивающего устройства предназначен от переполнения, а также снабжен механической переливной трубой

- Взвешивающее устройство снабжено механическим циферблатным термометром, показывающим температуру битума внутри весов

- По достижении битумом заданного количества в взвешивающем устройстве (определенного тензодатчиками) исполнительный механизм закрывает шаровый клапан

- Нагнетательный насос подает битум через трубопровод на форсунки подачи битума в смесителе

Двухвальный смеситель

| Объем смесителя, кг | 4000 |

| Длительность цикла смешивания, секунд | 45 |

| Электродвигатель смесителя, кВт | 2 x 55 |

- Прямой необслуживаемый (в масляной ванне) привод мотор-редуктора с трансмиссией через синхронную винтовую цилиндрическую зубчатую передачу

- Мощная и износостойкая конструкция идеально подходит для работы в тяжелых условиях

- Внутренняя часть миксера облицована вкладышами на болтовом соединении

- Лопасти и лопатки смесителя, изготовлены из высоколегированной и специальной литой стали, установлены на болтовом соединении для обеспечения простой замены

- Вкладыши изготовлены из чрезвычайно износостойкой аустенитной марганцевой стали. Твердость по Бринелю составляет 600-650 HB

- Разгрузочная воронка смесителя с износостойкими вкладышами роторного типа, пневматически управляемая двумя цилиндрами

- Нижний пневматически управляемый затвор, предотвращает падение остатков

Пневматическая система

| Производительность компрессора | 1500 л/мин |

| Мощность привода компрессора | 2 x 15 кВт |

- Одноступенчатый компрессор, воздушного охлаждения, сверхмощный с осушителем и ресивером

- Пневматический трубопровод с регулятором давления, сетчатыми фильтрами и запорными клапанами

- Трубопроводы предварительно предустановлены в модуле

Битумная насосная станция

- Роторный насос подачи битума производительностью 900 л/мин, приводимый в движение двигателем мощностью 15 кВт

- Насос рубашечного типа, обогреваемый и имеет предохранительный клапан сброса избыточного давления

Трубопровод битума и термомасла

- Трубопроводы битума с двойными стенками обогреваются термомаслом

Система обеспыливания

| Система очистки окружающего воздуха, с фильтром площадью | 1500 м2 |

| Материал мешков фильтра плотностью 400 г/м2, рабочая температура | 220 °C |

| Мощность вытяжного вентилятора (включая автоматический демпфер) | 95000 м3/ч |

| Двигатель привода вытяжного вентилятора | 160 кВт |

| Концентрация пыли в очищенном газе | 20 мг/м3 |

| Бункер сбора пыли объёмом | 60 м3 |

- Отсутствие необходимости подачи сжатого воздуха

- Принцип очистки воздуха низким обратным давлением основан на использовании разности давлений между вакуумным давлением выхлопных газов и обратным давлением воздуха

- Верхняя часть фильтра из высокой коррозионностойкой стали обшита и изолирована 50 мм каменной ватой в верхней части

- Клетки фильтровальных мешков изготовлены из коррозионностойкого алюминия

- Радиальная лопастная заслонка с электрическим сервоприводом, приводимым в действие дистанционным управлением и автоматическим барабанным регулятором всасывания

- Вытяжной вентилятор установлен на выходе фильтра

- Блок сепаратора песка установлен на входе фильтра для защиты от попадания крупных частиц и защиты от повреждения фильтровальных мешков

- Заслонка приводится в действие двигателем с сервоприводом

- Заслонка подачи свежего воздуха активируется в случае превышения разрешенной температуры

- Фильтровальные мешки изготовлены из огнезащитного материала NOMEX® или ему подобного

Силос собственного заполнителя (пыли)

- 60 т объём силоса собственного заполнителя, расположен под корпусом фильтра

Кабина управления и электрическая система

- Контейнерная кабина: 3x3.2x2.2 м с тонированными окнами со всех сторон, изолированная, пылезащитная и с кондиционером

- Предварительно проложенные электрические соединения для панелей питания и управления

- Питание 380 В, 3-фазы, 4 полюса, 50 Гц

- В зависимости от конфигурации завода, требования к питанию могут изменяться

- Все элементы управления заводов, PLC, распределительные устройства и механизмы управления размещены в силовых и контрольных панелях

- Все моторы соответствуют IP55, класс изоляции F

Система управления и контроля заводов

- Полностью автоматизированная, с возможностью ручного управления

- Простой и понятный графический интерфейс, ЖК монитор 19”

- Операционная среда на базе Windows позволяет пользователям использовать другие приложения или выключать компьютер во время автоматической работы завода

- Автоматическая система управления использует независимую систему PLC для обеспечения надежного управления в режиме реального времени

- Непрерывный матричный принтер включен в поставку

- Ручная или автоматически управляемая система мониторинга каждого замеса

- Автоматическая регулировка управления холодными питателями на основе калиброванного тонно-часового режима

- Система полного ручного резервного копирования и переопределения с автоматического на кнопочное

- Вплоть до 200 рецептов сохраняется в памяти

- Система дозирования состоит из 3 независимых весов

- Графическое отображение отключения с идентификацией отключённого устройства

- 2 ступенчатый весовой контроль инертных материалов с предварительным управлением стопа основанным на потоке материала для обеспечения более быстрого взвешивания и точности

- Специализированное отображение по требованию Заказчика

- Данные завода, пределы функций можно проверить или изменить во время работы

- Полное резервное копирование системы завода на компакт-диске, который включает в себя программное обеспечение для восстановления

- Отчет:

- Отображение, печать, предварительный просмотр

- Онлайн пакетная печать, либо в базу, либо на принтер

- Производственная сводка по материалам (графическая линейка и круговая диаграмма для представления)

- Производственная сводка по рецепту

- Производственная сводка по клиенту

- Большая ёмкость для хранения базы данных

- Удобный поиск данных с помощью кнопки поиска

Прилагаемая техническая документация

- Руководство по эксплуатации и документация

- План расстановки завода

- План планировки фундамента

- Руководство по запасным частям

- Электрические чертежи

- Компакт диск с резервной копией системы управления для восстановления программного обеспечения

Дополнительное оборудование (входящее в поставку)

5 х Битумные ёмкости

- Битумная ёмкость, объёмом 40 000 литров

- Полностью утеплены 150 мм каменной ватой Rockwool и облицованы рифленым алюминиевым листом

- Механическая индикация уровня, а также контроль температуры

- Люк-лаз, труба заполнения, вентиляция, труба переполнения

- Индикация контроля температуры в диспетчерской

- Выпускные и сливные клапана

1 х Система отопления термальным маслом

- Печка нагрева термального масла производительностью 1 000 000 Kcal/h

- Рабочая температура 270 оС

- Рабочее давление 2 бара

- Бак термального масла 2000 литров

- Вид топлива: дизель / легкое масло

- Корпус котла имеет внутренний и внешний змеевик

- Насос термального масла оборудован электродвигателем

- Имеется горелка для легкого / тяжелого топлива

- Сигнализация, предупреждающая о перепаде давления

- Индикатор температуры

- Вытяжной дымоход высотой до 6,1 метров входит в комплект

- Буферный топливный бак для тяжелого / легкого топлива в комплекте с аксессуарами и перекачивающим насосом

1 х Силос привозного заполнителя

Силос имеет общую ёмкость 60 м3 и снабжен лестницами и платформами. Вторичный заполнитель выгружается в существующий дозатор через наклонный шнек. Программное обеспечение должно быть изменено соответствующим образом, чтобы работать с собственным либо привозным заполнителем.

- Наклонный шнековый конвейер с мотор редуктором

- 60 м3 силос с лестницами и платформой с открытой верхней частью для ручной загрузки

- Щитовая коробка с распределительными устройствами

1 х Силос хранения готового асфальта

- Силос прямоугольной формы с подогреваемыми нижними конусами, общий объём составляет 100 тонн

- Изоляция каменной ватой со всех сторон, электрические нагревающие элементы установлены на выгружные конусы

- Премикс загружается в силос через механически управляемые входными заслонками

- Заслонки подогреваются термомаслом.

- Для загрузки смеси в грузовик, под разгрузочными конусами установлены выгружные заслонки, пневматически управляемые.

- Выгрузка может осуществляться как напрямую со смесителя, так и через силос.

- Комплект поставки:

- 100 т силос (2 отсека) в комплекте с опорами и креплениями

- Инфракрасный датчик температуры выгружаемой смеси, отображающий данные на контрольной панели для контроля температуры выгружаемой смеси

- Пульт управления с контакторами и реле с визуальным дисплеем для деятельности, интегрированной в диспетчерской комнате

- Электрические нагреватели на сторонах силоса

- Выгружные заслонки обогреваются термальным маслом

- Пневматические цилиндры для разгрузочных заслонок, производства Norgen

- Свободная поставка набора кабелей

- Пневматические фитинги для воздушных клапанов пневмоцилиндров

Система подачи асфальтогранулята в смеситель до 35%

Подача асфальтогранулята в смеситель до 35% от объёма замеса

Объём поставки:- 2 х 20т приёмных бункера

- Сборный конвейер, оснащенный приводом 9 кВт

- Подающий конвейер на промежуточный бункер с весами и управляющей заслонкой

- Входная воронка на смеситель

- Система эвакуации пара

Фундамент

Мы предоставляем план расстановки завода Заказчику на утверждение. Все работы по подготовке площадки, детальному инженерному проектированию и строительству фундамента должны быть завершены Заказчиком в течении 4 недель с момента предоставления плана расстановки фундамента. Заказчик несет ответственность за выполнение местных технических / планировочных согласований и сертификаций.

Завод спроектирован для установки на уплотненной и ровной площадке с опорным давлением на грунт 250кН/м2. Площадка должна иметь доступ для грузовых автомобилей и подъёмного оборудования. Это предложение исключает затраты, связанные с любыми строительными работами, такими как подготовка фундамента, кабельной траншеи, обратной засыпки, уплотнением площадки и любых других прямо или косвенно связанных инженерных работ.

Дополнительное оборудование (не входящее в поставку)

Топливная система

- Топливная ёмкость, объёмом 40 000 литров

- Непрямой нагрев термомаслом через змеевик, установленный внутри ёмкости

- Механическая индикация уровня + электронный выключатель индикации

- Индикация контроля температуры

- Люк-лаз

- Труба заполнения

- Вентиляция

- Труба переполнения

- Выпускные и сливные клапана

- Циркуляционный насос подачи мазута в горелку с кольцевой системой и электрическим подогревом для использования печного топлива

Гибкая система скидок

Шеф-монтаж оборудования

Поставка запчастей в постгарантийный период

Обучение сотрудников

Гарантия от 12 месяцев

Полный пакет документов

Работаем с любой лизинговой компанией

Помогаем в выборе лизинга

Доставка до склада покупателя

Нажимая кнопку “отправить заявку”, Вы соглашаетесь с условиями политики конфиденциальности